倉庫の効率アップシリーズ② ~出荷をABC分析~

出荷傾向を分析する

保管効率を上げるには、保管スペースの効率化だけでなく、効率よく入出庫作業を行えるレイアウト作りが重要になります。

まずは商品の出荷傾向を分析し、傾向のランク別に保管機器・倉庫内のレイアウトを決定します。

分析を始める前に

商品ごとに出荷傾向は異なる

「この商品はよく動いているな」

「こっちの商品は人気がないのか、いつも在庫したままになっているな」

在庫品目が多岐にわたる場合、それぞれの品目の特徴に合わせた管理が必要になります。

常に安定して売れる商品(定番商品)、一時期のみ爆発的に売れる商品(季節商品)、月に数回少量売れる商品、、、

これらを同じ方式で管理するのは得策ではありません。

ABC分析のやりかた

ABC分析とは

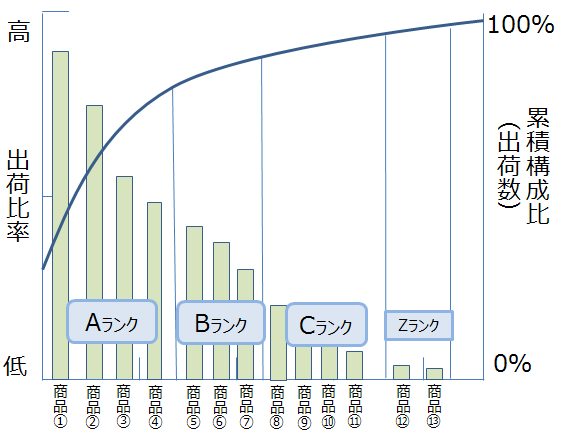

ABC分析とは、自社の在庫品目を出荷量の多い順に並べ、品目別の傾向を分析する手法です。

Aランク品、Bランク品、Cランク品にといった形で順位づけをすることで、販売戦略を立案します。

手順

- アウトプットは出荷量が多い商品から順に横軸に並べ、出荷比率を縦軸にとりプロットした傾向図となります。

- ランクの付け方は、一般的に累積構成比率が

60~70%以内をAランク品

80~90%以内をBランク品

残りをCランク品

にします。

※倉庫の効率化を目的とする場合、売上高ではなく、出庫回数の頻度(出庫比率)を縦軸にとり指標とします。

※ランクはABCの3つに限らず、必要に応じて増やしても構いません。(全く出荷のないものはZランクとするなど)

| Aランク | 流動性が高く出庫頻度が高い商品。出口の近くに保管場所を配置することで荷役の効率を上げる。 |

| Bランク | 出荷頻度は中程度。Aランク品の奥に配置する。 |

| Cランク | 倉庫の奥に配置する。作業効率よりスペース効率を優先するのが望ましい。 |

| Zランク | 全く出荷が無い商品。取扱いの中止など、事業の撤退や対策を検討すべき領域。 |

レイアウト・置き場の変更

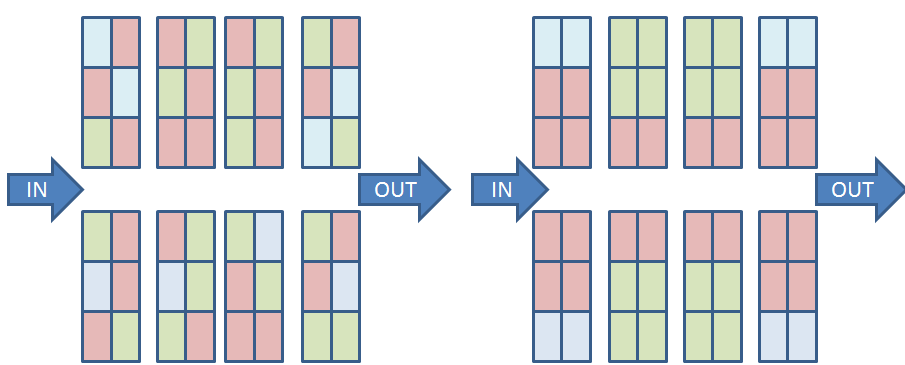

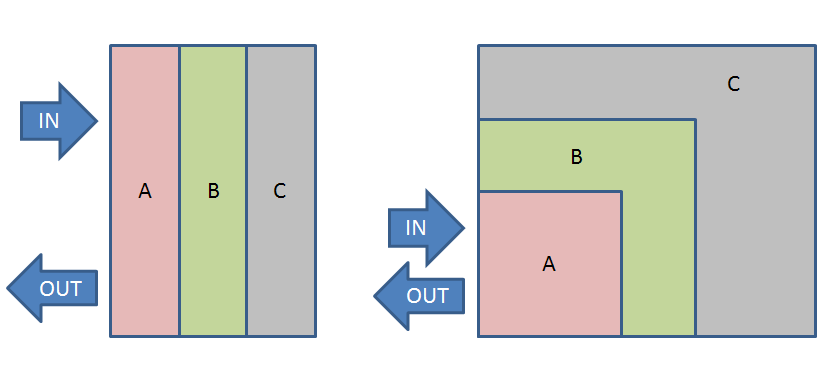

ABC分析が出来たら、レイアウトの見直しを行います。

Aランク商品を通路側に配置し、出荷時の動線を可能な限り短くします。

続いてBランク、Cランクを順に配置していきます。

レイアウトイメージ①

Before After

レイアウトイメージ②

Before After

倉庫稼働当初は、この考えに基づいて配置をしたものの、その後の見直しを行わないと、

いつの間にか効率の悪い配置になってしまっていることがあります。

商品の配置、棚の使い勝手は定期的に見直しを行いましょう。